DIY-Anleitung

Schwierigkeitsgrad: einfach (für Anfänger geeignet)

Zeitaufwand: ca. 2,5 Stunden

Materialkosten: ca. 12 Euro

benötigte Materialien:

- Spanplatte 16 mm

- 2 Edelstahlnäpfe 13 cm

- Styrodur oder Styropor

- Betonestrich

- Armierungsstahl 6 mm

- Armierungsgewebe

- Sanitär Silikon

- Holzschrauben

- Betonimprägnierung

benötigte Werkzeuge:

- Akkuschrauber

- Bleistift

- Holzbohrer

- Silikonpistole

- Cuttermesser

- Malerspachtel

- Schleifpapier

Für die Anleitung habe ich habe mich hier für die Herstellung eines Katzennapfs entschieden, der Unterschied zum Hundenapf liegt lediglich in der Größe der Edelstahlnäpfe, sowie der Höhe. In der Herstellung sind große und kleine Näpfe identisch.

Deinen Fressnapf solltest du an die persönlichen Bedürfnisse deines Haustieres anpassen.

Eine Verwendung von zwei unterschiedlich großen Edelstahlnäpfen für Futter und Wasser ist ebenfalls möglich.

Ich habe hier Edelstahlnäpfe mit einem Durchmesser von 13,5 cm verwendet.

1. Bau der Schalungsform

Die Auswahl des Schalungsmaterials richtet sich nach der gewünschten Oberflächenoptik deines Fressnapfs. Wenn du eine möglichst glatte oberfläche bevorzugst, solltest du zum Bau der Schalung Siebdruckplatten oder beschichtete Spanplatten verwenden, wichtig ist hier eigentlich nur, dass das verwendete Schalungsmaterial wasserabweisend ist.

Genauere Informationen sowie eine Übersicht über mögliche Schalungsmaterialien erhältst du hier.

Ich habe mich beim Schalungsmaterial für eine beschichtete Spanplatte mit einer Materialstärke von 16 mm entschieden, diese ist kostengünstig in jedem Baumarkt erhältlich.

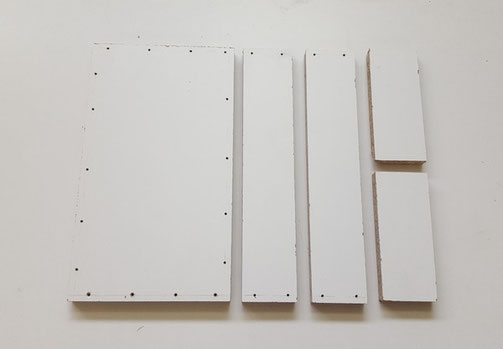

Für den Katzennapf benötigst du folgenden Holzzuschnitt:

1x 31,5 x 20 cm

2x 31,5 x 7 cm

2x 16,8 x 7 cm

Die Holzschalung sollte relativ genau geschnitten werden, da die Schalungsform später wasserdicht sein muss, mit einer Handsäge ist ein so genauer Schnitt fast unmöglich.

Wenn du nicht im Besitz einer Tischkreissäge bist, empfehle ich dir einen Holzzuschnitt im Baumarkt, dieser ist in der Regel millimetergenau und gegen einen geringen Aufpreis möglich.

Praxistipp:

Die Spanplatten sind in verschiedenen Materialstärken erhältlich, in der Praxis hat sich für mich die Materialstärke von 16 mm bewährt. Spanplatten mit dieser Stärke bieten die nötige Stabilität und lassen sich auch problemlos miteinander verschrauben. Bei schmälern Platten besteht immer die Gefahr, dass die Schrauben zu weit rechts oder links am Rand angesetzt werden und hierdurch die Lackschicht beschädigt wird. Diese Fehlstellen würden sich dann später unschön auf der Sichtbetonoberfläche abbilden.

Die Bohrungen für die Schrauben sollten eine halbe Materialstärke vom Rand, bei der 16 mm Platte also in einem Abstand von 8 mm gebohrt werden, so sitzt die Schraube später genau mittig.

Jetzt kannst du die Schalungsform zusammenschrauben.

Die montierte Schalungsform sollte in etwa so aussehen.

Die Schalungsform musst du jetzt an den Stößen mit einer Silikonfuge abdichten, so dass später kein Wasser aus der Schalung austreten kann, dies ist sehr wichtig, weil es sonst an den Austrittstellen zu einer Auswaschung des Zementleims kommen kann und die Kanten später sandig und porös sein können. Durch die Silikonfuge werden zudem die Kanten an den Ecken leicht abgerundet.

Das Anbringen der Fuge erfodert etwas Übung und Geschick, du wirst jedoch merken, dass es dir von Mal zu Mal schneller von der Hand geht.

Die Silikonfuge sollte dann bei normaler Raumtemperatur mindestens drei Stunden trocknen, dann ist die Fuge in der Regel ausreichend belastbar.

2. Vorbereitung der Edelstahnäpfe

Wenn das Silikon ausreichend trocken ist, kannst du die Rände der beiden Edelstahlnäpfe mittig auf dem Boden der Schalung anzeichnen.

Praxistipp:

Zum Anzeichnen empfehle ich die Verwendung eines Bleistifts, ein Filzstift könnte später möglicherweise auf den Beton abfärben.

Als nächstes musst du zwei Kreise aus 20 mm Styrodur oder Styropor ausschneiden und mit Silikon auf den Boden der Edelstahlnäpfe kleben.

Der Durchmesser sollte so gewählt werden, dass dieser etwas kleiner ist als der Boden der Edelstahlnäpfe. Durch die Kreise entsteht eine Aussparung, welche später das Ausschalen der Edelstahlnäpfe erhebliche erleichtert.

Praxistipp:

als Schablone für die Styrodurkreise kannst du z.B. ein Trinkglas oder eine Flasche verwenden.

Praxistipp:

Ich persönlich verwende für diese Arbeit Styrodur, weil sich dieses im Gegensatz zu Styropor wesentlich einfacher und genauer zuschneiden lässt, zudem reißt dieses an den Schnittstellen nicht aus.

Styrodur ist in jedem Baumarkt erhältlich, preislich ist es jedoch in etwa doppelt so teurer wie Styropor.

Jetzt folg ein kleiner ab sehr wichtiger Arbeitsschritt, welcher später über den Erfolg oder Misserfolg deines Projekts entscheiden kann.

Am oberen Rand der Edelstahlnäpfe befindet sich an der Unterseite eine kleine runde Falz, an dieser Falz musst du insbesondere bei großen Edelstahlnäpfen ebenfalls eine Silikonfuge anbringen.

Durch die Fuge wird verhindert, dass Beton unter die Falz läuft, was das spätere Ausschalen extrem erschweren würde.

Jetzt musst du die beiden Näpfe mit einer dünnen Schicht Silikon auf dem Boden der Schalungsform festkleben, der Rand sollte hier dicht sein, so dass kein Beton unter die Edelstahlnäpfe laufen kann.

3. Vorbereitung der Armierung

Zur Stabilisierung benötigt der Betonnapf eine einfache Armierung. Ich habe mich in diesem Fall für eine Kombination aus Stahl und Armierungsgewebe entschieden. Der Napf unterliegt keinen besonderen statischen Anforderungen, daher reicht diese Armierung hier vollkommen aus.

Das Armierungsgewebe musst du wie hier auf dem Bild ersichtlich zurechtschneiden.

Bei dem verwendeten Stahl handelt es sich um 6 mm Armierungsstahl, dieser ist als 2-Meter Ware in jedem Baumarkt erhältlich.

Für den Napf benötigst du zwei Stücke mit einer Länge von jeweils 29 cm. Die 6 mm starken Stäbe lassen sich noch gut mit einem Bolzenschneider ablängen, einfacher wäre hier die Verwendung eines Winkelschleifers (Flex).

Wenn du keines dieser beiden Werkzeuge Zuhause hast, frag beim Kauf im Baumarkt einfach mal bei den Mitarbeitern nach, diese sind in der Regel gerne behilflich.

Jetzt musst du die komplette Innenseite der Schalung und die Oberfläche der Edelstahlnäpfe mit einem Trennmittel einreiben, wenn du nicht im Besitz eines industriellen Trennmittels bist, kannst du hier auch einfaches Fett, Silikonspray oder sogar Salatöl verwenden.

Durch das Trennmittel wird wie der Name schon sagt, eine wasserabweisende Trennschicht zwischen dem Beton und der Schalung aufgebaut. Der Beton geht hierdurch keine Verbindung mit der Schalung ein und lässt sich wesentlich einfacher ausschalen.

Praxistipp:

Das Trennmittel sollte nur als hauchdünner Film mit einem Pinsel oder Tuch aufgetragen werden. Eine zu hohe Dosierung oder Fehlstellen können sich später fleckig auf dem Sichtbeton abzeichnen.

4. Beton anmischen

Sobald das Silikon ausreichend angetrocknet ist, kannst du den Beton anmischen. Für die Näpfe kannst du ruhigen Gewissens eine Fertigmischung Betonestrich aus dem Baumarkt verwenden. Bezüglich der Wasserzugabe solltest du dich genau an die Herstellerangaben halten.

Im Umgang mit Beton gibt es einige Sicherheitshinweise welche du beachten solltest.

Den Beton kannst du jetzt Stück für Stück in die Schalungsform geben. Wenn die Schalungsform etwa bis zur Hälfte gefüllt ist, musst du die Stahlarmierung wie auf dem Bild ersichtlich einlegen, achte hier darauf, dass die Armierung nicht an der Schalungsform anliegt.

Wenn du die Armierung angebracht hast, musst du wieder Beton in die Schalungsform geben und diese bis ca. 2 cm unter den Rand auffüllen.

Lege jetzt das Armierungsgewebe ein und fülle die Schalungsform bis zum oberen Rand mit Beton auf.

5. Die Nachbehandlung

Im nächsten Arbeitsschritt muss der Beton in der Schalungsform verdichtet werden.

Im unverdichteten Zustand befinden sich noch zahlreiche Hohlräume und Blasen im Beton, in diesen Hohlräumen ist Luft eingeschlossen. Durch die Verdichtung werden die Hohlräume geschlossen.

Die Verdichtung erreichst du durch leichtes Rütteln, bzw. leichtes Abklopfen der Schalungsform. An der Oberfläche des Betons werden sich jetzt kleine Luftblasen bilden, durch welche die im Beton enthaltene Luft entweichen kann. Sobald keine Luftblasen mehr an der Betonoberfläche auftreten ist die Verdichtung abgeschlossen.

Eine unzureichende Verdichtung würde sich später durch eine offenporige Oberfläche mit großen Lufteinschlüssen (Lunkern) bemerkbar machen.

Durch die Verdichtung setzt sich der Beton auf dem Boden der Schalungsform ab, es ist möglich, dass du jetzt noch etwas Beton in die Form nachfüllen musst.

Bei normaler Raumtemperatur muss der Beton jetzt ca. 24 - 36 Stunden aushärten. Ich empfehle die Schalung über Nacht mit einer Kunststofffolie abzudecken, so kann das im Beton enthaltene Wasser nicht so schnell verdunsten. Der Beton härtet hierdurch langsamer, aber auch deutlich härter aus.

Nach ca. 30 Stunden wird der Beton in etwa so aussehen. Die Oberfläche sollte eine trockene und hellgraue Oberfläche aufweisen und nicht sanden. Ist die Oberfläche noch feucht, musst du noch ein paar Stunden warten.

Jetzt kannst du die Schalungsform und das Styrodur entfernen, auch wenn der Beton schon steinhart erscheint, solltest du hier dennoch vorsichtig vorgehen, der Beton erreicht seine Vorgegebene Mindestdruckfeste erst nach 28 Tagen.

Praxistipp:

Zum Aufschneiden der Silikonfuge empfehle ich die Verwendung eines Cuttermessers, hiermit lässt sich das Silikon leicht durchtrennen.

Der ausgeschalte Betonnapf sollte jetzt in etwa so aussehen. Die Oberfläche ist noch etwas dunkel, weil sich im Beton noch Feuchtigkeit befindet.

Beim Ausschalen der Edelstahlnäpfe musst du zuerst vorsichtig die "Betonnasen" auf dem Rand der Näpfe entfernen, hierzu empfehle ich die die Verwendung einer scharfen Malerspachtel und Schleifpapier.

Der Betonnapf muss jetzt noch etwa drei Tage aushärten, dann ist der Großteil der Feuchtigkeit verdunstet.

Da der Napf durch das Futter und Wasser mit Feuchtigkeit und Fett in Kontakt kommt, solltest du diesen imprägnieren. Ich verwende hierfür eine Imprägnierung für Betonstein und zusätzlich noch Möbelwachs.

Zudem kannst du an der Unterseite noch Filzgleiter anbringen, um unschöne Kratzer auf Holzböden zu vermeiden.

Hier habe ich noch ein Bild des fertigen Katzennapfs.

Über ein Foto von deinem fertigen Ergebnis unten in den Kommentaren würde ich mich sehr freuen.

Die Anleitung darf gerne mit Freunden geteilt werden.

Für Fragen und Anregungen kannst du dich gerne an mich wenden.

Dein nächste DIY-Projekt kommt bald, also einfach dran bleiben!

Weil selber machen einfach mehr Spaß macht als selber kaufen....

Kommentar schreiben

Tom (Freitag, 20 Juli 2018 16:00)

Hallo Mr. Grey ;)

ich finde deinen Enthusiasmus und die Erklärungen sehr erfrischend.

Sie machen Lust und Laune und reizen mich ungemein das nun doch nochmal selbst zu versuchen.

Meine bisherigen Ergebnisse waren... sagen wir mal, sie wurden meinen Ansprüchen nicht gerecht. :)

Jetzt habe ich noch eine kleine Bitte.

Bitte mach weiter mit deinem Blog, es giebt inzwischen im Netz so viel Geschwafel über dieses Thema, dass so eine klare, erliche und vor allem gelebte Info Insel eine echte Wohltat ist.

Ach ja, ein Newsletter glaube ich wäre toll.

Viel spass noch mit deiner grauen Seite.

Popeye (Mittwoch, 22 August 2018 19:40)

Hello

Ich hab Meinen Napf genau diese Beschreibung nach aufgebaut. leider sitzen die Näpfe nun so fest, das ich sie nicht mehr rausbringe.

Hast du Tipps wie die zu lösen sind?

Gruss

Frank (Mittwoch, 22 August 2018 22:13)

Hallo Popeye,

wenn die Metallnäpfe mit einem Trennmittel eingerieben wurden, müssten sich diese eigentlich mit einem geringen Kraftaufwand entfernen lassen.

Wenn dies nicht der Fall sein sollte, würde ich den kompletten Napf für ca. 20 Minuten in die Gefriertruhe stellen, das Metall hat eine höhere Wärmeleitfähigkeit als der Beton, es wird sich daher schneller "zusammenziehen". Hierdurch müssten sich die Näpfe leichter lösen lassen.

Zusätzlich kannst du noch mit einem kleinen Hammer und einem Holzklotz von unten auf den Boden der Metallnäpfe klopfen, hierbei musst du aber sehr vorsichtig vorgehen, weil die Näpfe sonst beschädigt werden können.

Ich drücke dir die Daumen und hoffe, dass du dein Projekt erfolgreich fertigstellen kanns!

Beste Grüße

Frank

Kathi (Donnerstag, 11 Juni 2020 02:04)

Hey, so ein schöner Napf! Wie viel Beton hast du denn gebraucht für das DIY?

Carsten (Sonntag, 05 Mai 2024 09:37)

Hallo,

Wieviel Estrichbeton benötige ich für den Hundenapf in der Größe die hier beschrieben ist? Wir möchten den unbedingt für unsere Fellnase bauen

Grüße und einen schönen Tag

Carsten