Windlichtsäulen aus Beton selber bauen - DIY -

Betonmöbel selber bauen

DIY-Anleitung

Schwierigkeitsgrad: mittel

Zeitaufwand: ca. 5,5 Stunden

In diesem Beitrag zeige ich dir Schritt für Schritt, wie ich moderne Windlichtsäulen aus Beton gebaut habe.

Benötigte Materialien:

- Spanplatten 16 mm

- Windlichter aus Glas

- Styrodur / Styropor

- Betonestrich

- Zement

- Sanitär Silikon

- Holzschrauben

- Klebeband (wasserfest)

- Betonimprägnierung *https://amzn.to/2CKSceU oder

- Flüssiger Bienenwachsbalsam

(Hornbach Hausmarke)

- Wachs

Benötigte Werkzeuge:

- Akkuschrauber

- Bleistift

- Meterstab / Maßband

- Lineal

- Holzbohrer

- Silikonpistole

- Cuttermesser

- Schleifpapier 240er Körnung

- Malerspachtel

- Farbroller oder Pinsel

Die Produktlinks von Amazon sollen die einzelnen Materialien darstellen. Vor dem Kauf lohnt sich ein Vergleich. Insbesondere der Beton und der Zement ist im Baumarkt deutlich günstiger erhältlich. Für einfache Bastelarbeiten muss es nicht immer das teuerste Werkzeug sein!

Die in der Beschreibung dargestellten Windlichtsäulen haben die Maße 22 x 22 cm. Die Säulen wurden mit Höhen von 90, 70 und 50 cm hergestellt. Die Glaswindlicher haben jeweils die Maße 20 x 20 x 35 cm.

Die Säulen können theoretisch in jeder gewünschten Höhe hergestellt werden. Es muss jedoch bei den Abmessungen darauf geachtet werden, dass die notwendige Standfestigkeit gewährleistet ist, insbesondere wenn sich Kinder oder Haustiere im Haushalt befinden.

1. Herstellung der Schalungsformen

Für jede Säule wird eine eigene Schalungsform benötigt.

Zum Schalungsbau verwende ich beschichtete Spanplatten mit einer Materialstärke von 16 mm. Für die Säulen werden Spanplatten mit den nachfolgend genannten Maßen benötigt:

2x 90 x 22 cm

2x 90 x 25,2 cm

2x 70 x 22 cm

2x 70 x 25,2 cm

2x 50 x 22 cm

2x 50 x 25,2 cm

3x 25,2 x 25,2 cm

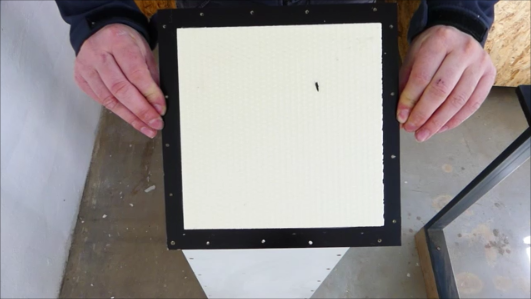

Die Schalungsformen müssen dann wie auf dem Bild ersichtlich miteinander verschraubt werden, zunächst ohne Bodenplatte.

Mehr Informationen zu den Grundlagen im Schalungsbau erhältst du hier.

Jetzt müssen alle Stöße der beiden Schalungselemente mit einer Silikonfuge abgedichtet werden.

Es ist sehr wichtig, dass später kein Wasser aus der Schalungsform austreten kann, weil es sonst an den Austrittsstellen zu Auswaschungen des Zementleimes kommen kann und die Kanten dadurch später porös und sandig sein können.

Durch die Silikonfuge werden zudem die Kanten an den Ecken leicht abgerundet, so dass diese beim Ausschalen nicht so leicht brechen können.

Die Fuge sollte sauber ausgeführt werden, Unebenheiten zeichnen sich später auf der Sichtbetonfläche ab.

Bevor du mit dem Betongießen beginnen kannst, muss die Silikonfuge ausreichend trocken sein, unabhängig vom verwendeten Produkt empfehle ich bei normaler Raumtemperatur eine Wartezeit von mindestens 3 Stunden, dann ist das Silikon in der Regel ausreichend belastbar.

Zur Fixierung der Glaswindlichter wird auf der Oberseite der Säulen eine 20 mm tiefe Aussparung angebracht. Ich verwende hierfür eine 20 mm starke Styrodurplatte mit den Maßen 20,3 x 20,3 mm.

Die Styrodurplatte wird mit einem scharfen Cuttermesser zugeschnitten und im Anschluss daran mit Silikon mittig auf die Bodenplatte aufgeklebt.

Alternativ für das Styrodur kannst du hier auch eine Platten aus einfachem Styropor verwenden.

Styrodur und Styropor erhältst du in verschiedenen Materialstärken in jedem Baumarkt.

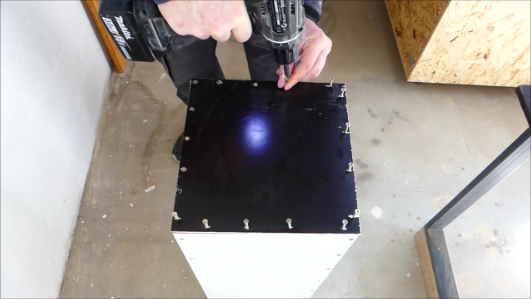

Bevor der Schalungsboden montiert werden kann, muss die komplette Innenseite der Schalung mit einem Trennmittel eingerieben werden.

Durch das Trennmittel wird wie der Name schon sagt, eine wasserabweisende Trennschicht zwischen dem Beton und der Schalung aufgebaut. Der Beton geht hierdurch keine Verbindung mit der Schalung ein und lässt sich wesentlich einfacher ausschalen.

Das Trennmittel sollte nur als hauchdünner Film mit einem Pinsel oder Tuch aufgetragen werden. Eine zu hohe Dosierung oder Fehlstellen können sich später fleckig auf dem Sichtbeton abzeichnen.

Die Bodenplatte mit der aufgeklebten Styrodurplatte wird jetzt einfach auf den Boden der Schalung aufgeschraubt. Dann ist der Schalungsbau auch schon fertig.

2. Herstellung des Styroprkerns

Zur Redzierung des Gewichts wird in jede Säule ein Kern aus Styropor eingegossen.

Für den Kern habe ich Styroporplatten mit einer Materialstärke von 60 mm verwendet, diese habe ich zurechtgeschnitten und mit wasserfestem Klebeband zu 18 x 18 cm starken Blöcken zusammengeklebt.

3. Der Betoniervorgang der Windlichtsäulen

Für die Säulen habe ich trotz der relativ geringen Wandstärke von 20 mm handelsüblichen Betonestrich aus dem Baumarkt verwendet. Der eingegossene Styroporkern sorgt hier für eine zusätzliche Stabilität.

Dem Betonestrich gebe ich noch zusätzlich ein spezielles Fließmittel und Armierungsfasern hinzu. Eine Zugabe dieser Mittel ist NICHT zwingend notwendig! Durch das Fließmittel wird die Verarbeitbarkeit des Betons verbessert, da dieser hierdurch einfacher in die Schalungsform eingebracht werden kann. Die Glasfasern sorgen dafür, dass möglicherweise auftretende Spannungen während der Aushärtung im Beton verteilt werden.

Wenn ihr eine sehr günstige Fertigmischung Betonestrich verwendet, empfehle ich eine Zugabe von 5% Zement, weil manche Hersteller aus Kostengründen nur die vorgeschriebene Mindestmenge an Zement beimischen.

Der Fertigmischung muss nach Herstellerangaben Wasser hinzugegeben werden, danach muss die Mischung mit einem Freifallmischer oder einem Rührquirl gut durchgemischt werden.

Zuerst wird eine ca. 5 cm hohe Schicht in die Schalungsform eingebracht und verdichtet.

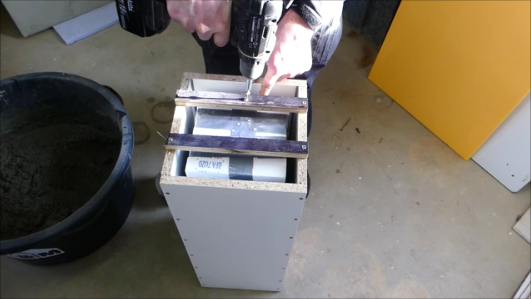

Danach wird der Styroporkern in die Schalung gestellt und wie auf dem Bild ersichtlich mit Schrauben und Styrodurstreifen fixiert. Die Fixierung sollte sorgfältig ausgeführt werden, so dass der Styroporkern fest fixiert ist und nicht "aufschwimmen" oder verrutschen kann.

Im Anschluss daran kannst du die Schalungsform mit Beton auffüllen.

Etwa alle 10 cm solltest du den eingebrachten Beton durch leichtes Abklopfen der Schalungsform verdichten.

Aktuell befinden sich im Beton noch kleine Hohlräume und Blasen, in welchen Luft eingeschlossen ist, diese Hohlräume müssen durch die Verdichtung des Betons geschlossen werden.

Die Verdichtung erreichst du durch leichtes Rütteln, bzw. leichtes Abklopfen der Schalungsform. Durch die Verdichtung und die dadurch entweichende Luft bilden sich auf der Betonoberfläche kleine Luftblasen, sobald keine Luftblasen mehr aufsteigen ist die Verdichtung abgeschlossen.

Was es bei der Verdichtung von Beton zu beachten gibt, zeige ich dir hier.

Wenn die Schalungsformen voll sind, muss der Beton für 24 - 48 Stunden aushärten. Die Dauer ist hier hauptsächlich von der Raumtemperatur abhängig.

Wenn die Oberfläche hart und trocken ist und eine hellgraue Farbe angenommen hat, kann vorsichtig mit dem Ausschalen begonnen werden.

Das Styrodur lässt sich relativ einfach mit einer Malerspachtel entfernen.

Direkt nach dem Ausschalen ist die Oberfläche ist noch etwas dunkel, weil im Beton noch Feuchtigkeit enthalten ist, diese wird nach einigen Stunden verdunsten.

Wenn deine Oberfläche nach dem Ausschalen viele Lufteinschlüsse (Lunkern) aufweist, kannst du diese im Nachhinein noch nachbearbeiten. Wie du bei der sog. Betonkosmetik vorgehen kannst, zeige ich dir hier.

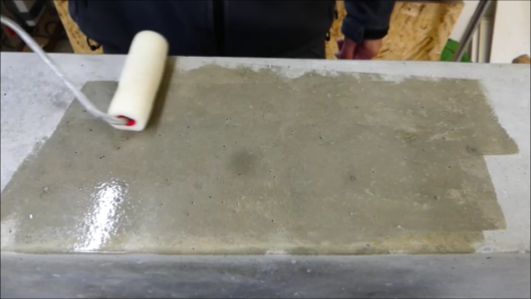

Nach zwei Tagen habe ich die Oberfläche noch mit einer Kombination aus Imprägnierung und Wachs behandelt und auf Hochglanz poliert.

Wie ich bei der Versiegelung vorgegangen bin, zeige ich dir hier.

Die Glaswindlichter habe ich über das Internet bestellt, diese sind dort u.a. unter dem Namen Aquarium-Cubes erhältlich. Die Glaswindlichter werden einfach in die Aussparung gestellt. Wenn du möchtest, kannst du sie mit Silikon fixieren.

Zur Verbesserung der Standsicherheit habe ich an der Unterseite der Säulen noch eine 6 mm starke Platte aus Acrylglas angeschraubt. Insbesondere wenn du kleine Kinder oder Haustiere im Haushalt hast, solltest darauf geachtet werden, dass die Säulen einen sicheren Stand haben.

Dann sind die Windlichtsäulen auch schon fertig.

In unserem Grey Element Onlineshop findest du alle Materialien die du zur Umsetzung deines Beton-Projekts benötigst, zudem kannst du durch einen Einkauf meine Arbeit aktiv unterstützen.

Ich wünsche dir viel Spaß und Erfolg bei deinem nächsten Projekt!